Un secteur industriel sous pression qui trouve des solutions

La pression sur la production aéronautique ne fait qu’augmenter. Dopée par un flot toujours plus important de voyageurs, les compagnies aériennes se développent, et avec elles les commandes d’appareils sont croissantes. C’est une très bonne nouvelle pour l’industrie aéronautique en pleine mutation.

Conséquence directe, la question de l’augmentation de la productivité des usines se pose. Le passage à l’industrie 4.0 apparaît aujourd’hui comme la solution la plus efficace. Pour relever le défi de productivité auquel elle est confrontée, l’aéronautique se doit de passer à l’heure de l’industrie 4.0.

L’usine 4.0 s’inscrit dans la révolution digitale qui touche de nombreux secteurs industriels. Elle est synonyme de connectivité pour l’ensemble des opérations réalisées au sein de l’usine. Dans le secteur aéronautique, les industriels sont actuellement dans une phase de montée en puissance et de déploiement de technologies (visseuses connectées, réalité augmentée, robots collaboratifs …).

Dans les années à venir, les industriels vont petit à petit intégrer toutes les nouvelles technologies numériques, logicielles et matérielles qui vont leur permettre de mettre en place un nouveau mode d’organisation et moyens de production.

Un seul système de données pour une intégration verticale

Aujourd’hui, l’aéronautique est organisée en trois gros silos que sont : l’ERP (Enterprise Resource Planning) qui correspond à la gestion administrative, le MES (Manufacturing Executing System), le système d’ordonnancement de la production, et enfin l’atelier, autrement dit le cœur des usines, celui dans lequel sont fabriquées les pièces.

Dans leur fonctionnement actuel, ces trois entités ne sont pas liées. Ainsi, lorsqu’arrive un problème, la partie de l’usine concernée est mise en quarantaine le temps que l’information remonte dans les silos, ralentissant alors toute la chaîne de production.

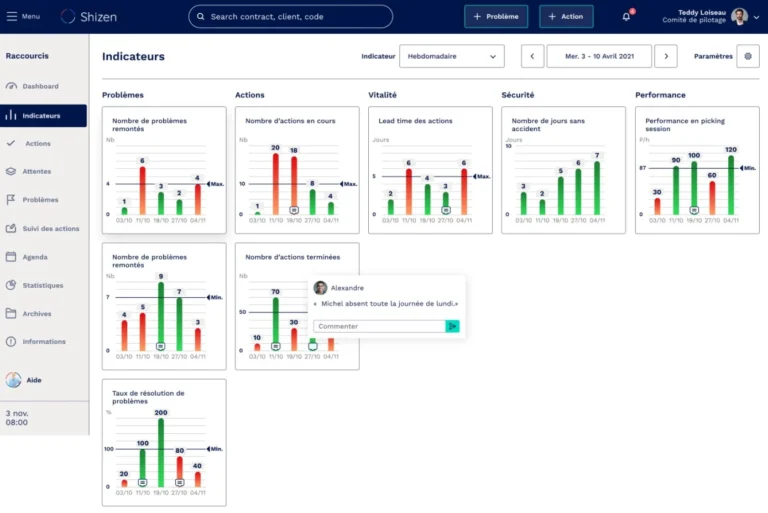

Le premier impact de l’industrie 4.0 sera de reconnecter l’ensemble de ces silos de manière à créer une intégration verticale. Concrètement, des solutions digitales intégrées aux lignes de production, comme Shizen, permettront de faire circuler l’information entre les lignes de production, mais également entre les équipes et leurs chefs d’équipe, et des chefs d’équipe aux managers, jusqu’à la Direction. Ce système de remontée de priorités avec une approche de management QRQC (Quick response quality control), offrira une réactivité optimale aux équipes opérationnelles tout en renforçant la compétitivité industrielle.

Cette intégration verticale permettra ainsi une chose essentielle : elle donnera la capacité de prendre des décisions au cœur de l’atelier sans passer par les différents silos. Grâce à ces systèmes d’escalade performants, l’industrie 4.0 offre une capacité d’analyse en temps réel de ce qu’il se passe dans l’usine et permet ainsi de réagir en direct aux éventuels problèmes. De quoi éviter les systèmes de quarantaine si nocifs à la productivité.

L’aéronautique va s’inspirer du secteur automobile pour augmenter sa cadence de production

Dans l’aéronautique il n’y a pas les rythmes intenses de la production automobile. Cependant les cadences de production vont augmenter. Les industriels de l’aéronautique cherchent donc à s’inspirer de l’automobile. Dans ce secteur, les chaînes sont avançantes et les actions sont standardisées et découpées en actions élémentaires pour permettre un meilleur suivi. La minute ou la seconde sont les pas de temps de référence.

A contrario, dans l’aéronautique, les opérateurs travaillent sur des stations fixes, ou « à poste » et doivent savoir gérer un grand niveau de customisation des produits sur lesquels ils travaillent. Par ailleurs, les tâches sont découpées de façon plus large. La journée est le pas de temps de référence.

Nous pouvons prendre l’exemple des visseuses connectées qui prennent peu à peu leur place dans l’usine 4.0. Les visseuses connectées permettent non seulement de connaître le bon couple de vissage au bon endroit, de se reconfigurer pour l’appliquer, mais aussi d’enregistrer le couple réellement appliqué ce qui a une grande valeur pour les suivis de conformité. Les visseuses connectées permettent donc un gain de temps très important.

L’enjeu pour les industriels de l’aéronautique est de transposer ces concepts et outils issus de l’automobile pour gagner en productivité en tenant compte de leurs spécificités.

De nouvelles technologies numériques de production pour plus de flexibilité

L’industrie 4.0 signifie aussi l’arrivée de nouvelles technologies numériques.

Tout d’abord, l’usine va intégrer de nouveaux moyens de production, comme la modélisation 3D et la fabrication additive. Ces technologies vont permettre de concevoir des pièces avec moins de matière, plus légères, plus petites et donc moins chères à fabriquer.

En conséquence, les lignes de production vont se transformer. Elles seront composées d’équipements plus petits et plus flexibles pour la mise en production. Aujourd’hui, les industriels ont tendance à acheter des grosses machines qui réclament deux ouvriers postés à plein temps pour s’assurer de son bon fonctionnement, mais ces machines bloquent toute la production si elles ont le moindre problème. Demain, il y aura 4 machines plus petites au lieu de deux très grosses. Ainsi, si l’une tombe en panne, le reste de la production continuera à fonctionner normalement.

Enfin, l’ensemble de ces nouvelles machines étant numériques, elles offriront la possibilité d’analyser leur fonctionnement grâce à des logiciels d’intelligence artificielle qui réduiront les taux d’erreur et d’indisponibilité. Une étude de McKinsey montre ainsi que ces nouvelles machines peuvent réduire le coût de qualité de 10 à 20%, le coût de stock de 20 à 50% et le coût de maintenance de 10 à 40%.

L’interaction entre les hommes et les machines : une meilleure productivité et plus de sûreté.

L’industrie 4.0, c’est enfin l’avènement de la robotisation dans les ateliers. Les « cobots » ou robots collaboratifs sont conçus pour partager la peine entre l’homme et la machine, en confiant au robot l’aspect pénible de la tâche et en laissant à l’homme l’aspect décisionnel. Cela a de vraies conséquences positives sur le fonctionnement de l’atelier, la productivité unitaire par poste pourrait être augmentée de 75% !

Mais ce n’est pas qu’une problématique de productivité, c’est aussi une question de sûreté. Les cobots vont ainsi permettre l’accès à des zones difficiles ou sensibles. Ils pourront par exemple s’approcher de sources de forte chaleur, de zones électriques, etc. Il s’agit donc d’aller plus vite, tout en améliorant la sécurité des collaborateurs sur site.

Une usine du futur n’est pas qu’une superposition de technologies.

Une usine du futur c’est une usine qui optimise les flux de production et facilite la communication entre les équipes. Cela se traduit par des formes de lignes différentes (en U, en ligne, en « peigne »).

L’usine du futur est aussi une usine qui aura su conserver à l’humain une place centrale : en effet les industriels sont confrontés à une phase de transition pour passer des usines actuelles aux usines 4.0. Cette transition doit impliquer tous les acteurs : la direction, les managers et les opérateurs et leurs chefs d’équipe, pour permettre à l’usine 4.0 de voir le jour.

Des solutions digitales, comme Shizen, aident les industriels dans leur démarche de performance, tout en gardant l’humain au centre. Ce logiciel permet d’accompagner les équipes opérationnelles au quotidien, les inciter à l’amélioration et les mettre en mouvement

que ce soit à travers des réunions d’équipes (AIC, Top 5), des tournées terrains ou des résolutions de problèmes.

Par exemple, les écarts détectés lors d’une tournée terrain seront intégrés à Shizen puis utilisés par les équipes lors des réunions de performance.

Vous pouvez demander une démonstration de l’outil Shizen.

Conclusion

L’industrie 4.0 dans l’aéronautique permettra de rendre les opérations plus efficientes : les instructions y seront automatisées et les non conformités seront suivies en temps réel.

Par ailleurs, certaines technologies permettront de soulager les opérateurs comme les robots collaboratifs (cobots) qui permettront au compagnon de soulever des charges lourdes, de travailler dans des zones difficiles d’accès ou d’effectuer des opérations répétitives de façon standardisée. Ici, l’objectif est de permettre aux opérateurs de travailler sur les actions avec le maximum de valeur ajoutée.

L’industrie 4.0 a déjà commencé son bouleversement au sein de l’aéronautique. Le garant de l’industrie 4.0 pourrait bien être la cyber-sécurité. La réflexion sur la protection des données numériques est au cœur de la transformation de nos industries.

Source